မှိုထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင်၊ မှို၏ဖွဲ့စည်းပုံအပိုင်းကို မကြာခဏ မျက်နှာပြင်ပွတ်တိုက်ရန် လိုအပ်သည်။ပွတ်တိုက်ခြင်းနည်းပညာကို ကျွမ်းကျင်ပိုင်နိုင်စွာ ကျွမ်းကျင်ပါက မှို၏အရည်အသွေးနှင့် ဝန်ဆောင်မှုသက်တမ်းကို တိုးတက်စေပြီး ထုတ်ကုန်၏ အရည်အသွေးကို မြှင့်တင်ပေးပါသည်။ဤဆောင်းပါးတွင် မှိုပွတ်ခြင်းလုပ်ငန်း၏ နိယာမနှင့် လုပ်ငန်းစဉ်ကို မိတ်ဆက်ပေးပါမည်။

1. မှိုပေါ်လစ်တိုက်ခြင်းနည်းလမ်း နှင့် လုပ်ဆောင်မှု နိယာမ

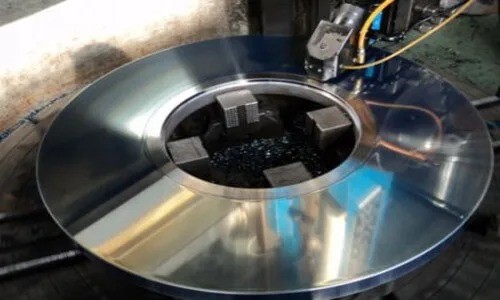

မှိုပွတ်ခြင်းသည် အများအားဖြင့် ဆီကျောက်တုံးများ၊ သိုးမွှေးဘီးများ၊ ကော်ဖတ်စသည်ဖြင့် အသုံးပြုသောကြောင့် ပစ္စည်း၏မျက်နှာပြင်သည် ပလတ်စတစ်ပုံပျက်နေပြီး ချောမွေ့သောမျက်နှာပြင်ရရှိရန် ယေဘုယျအားဖြင့် လက်ဖြင့်ပြုလုပ်သော မျက်နှာပြင်ခုံးအပိုင်းကို ဖယ်ရှားလိုက်ပါသည်။ .မြင့်မားသော မျက်နှာပြင်အရည်အသွေးအတွက် အလွန်ကောင်းမွန်သော ကြိတ်ခွဲခြင်းနှင့် ပွတ်ခြင်းနည်းလမ်း လိုအပ်ပါသည်။အထူးကောင်းမွန်သော ကြိတ်ခွဲခြင်းနှင့် ပွတ်ခြင်းအား အထူးကြိတ်စက်ဖြင့် ပြုလုပ်ထားသည်။အညစ်အကြေးများပါရှိသော ပွတ်တိုက်သည့်အရည်တွင် မြန်နှုန်းမြင့် rotary လှုပ်ရှားမှုကိုလုပ်ဆောင်ရန် ၎င်းကို စက်ဖြင့်ပြုလုပ်ထားသော မျက်နှာပြင်ကို ဖိထားသည်။Polishing သည် Ra0.008μm ၏ မျက်နှာပြင် ကြမ်းတမ်းမှုကို ရရှိနိုင်သည်။

2. polishing လုပ်ငန်းစဉ်

(၁) ကြမ်းတမ်းသောအရောင်တင်ခြင်း။

အနုနည်းဖြင့် ပြုပြင်ခြင်း၊ EDM၊ ကြိတ်ခြင်း စသည်တို့ကို လှည့်ပတ်နေသော မျက်နှာပြင် ပေါလစ်ဖြင့် ပွတ်တိုက်ပေးနိုင်ပါသည်။ထို့နောက် ချောဆီ သို့မဟုတ် အအေးခံအဖြစ် ရေနံဆီကျောက်တုံးများ နှင့် ရေနံဆီတို့ကို လက်ဖြင့် ကြိတ်ချေခြင်း ရှိပါသည်။အသုံးပြုမှု အစီအစဥ်မှာ 180#→240#→320#→400#→600#→800#→1 000# ဖြစ်သည်။

(၂) Semi-fine polishing

Semi-finishing ကို အဓိကအားဖြင့် ကော်ဖတ်နှင့် ရေနံဆီတို့ကို အသုံးပြုသည်။ကော်ဖတ်အရေအတွက်သည် အစဉ်လိုက်ဖြစ်သည်-

400#→600#→800#→1000#→1200#→1500#။အမှန်မှာ၊ #1500 ကော်ဖတ်သည် မာကျောရန် သင့်လျော်သော မှိုစတီးလ်ကိုသာ အသုံးပြုထားပြီး (52HRC အထက်) မာကျောသော စတီးလ်အတွက် မသင့်လျော်ပါ၊ အဘယ်ကြောင့်ဆိုသော် ၎င်းသည် ကြိုတင်မာကျောထားသော သံမဏိ၏ မျက်နှာပြင်ကို ပျက်စီးစေပြီး အလိုရှိသော ပွတ်တိုက်မှုအကျိုးသက်ရောက်မှုကို မရရှိနိုင်ပါ။

(၃) ပွတ်တိုက်ပေးခြင်း

Fine polishing သည် စိန် abrasive paste ကို အဓိကအသုံးပြုသည်။စိန်အနုမှုန့် သို့မဟုတ် ပွန်းစားငါးပိကို ရောနှောရန်အတွက် ပွတ်တိုက်သောအထည်ဘီးဖြင့် ကြိတ်ပါက၊ ပုံမှန်ကြိတ်ခွဲမှုမှာ 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #) ဖြစ်သည်။1 200# နှင့် 1 50 0# သဲစက္ကူမှ ဆံပင်အမှတ်အသားများကို ဖယ်ရှားရန် 9 μm စိန်ငါးပိနှင့် ပွတ်ဆေးဘီးကို အသုံးပြုနိုင်သည်။ထို့နောက် ပွတ်ခြင်းအား 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) ၏အစီအစဥ်ဖြင့် ပွတ်တိုက်ခြင်းကို ခံစားရပြီး စိန်ငါးပိဖြင့် လုပ်ဆောင်သည်။

(၄) လုပ်ငန်းခွင်ပတ်ဝန်းကျင်

ပွတ်တိုက်ခြင်းလုပ်ငန်းကို ကြမ်းကြမ်းတမ်းတမ်း ကြိတ်ခွဲသည့်နေရာနှင့် ချောထုတ်သည့်နေရာတို့ကို ခွဲခြား၍ ဆောင်ရွက်သင့်ပြီး ယခင်လုပ်ကွက်၏ မျက်နှာပြင်ပေါ်ရှိ ကျန်နေသော သဲမှုန်များကို သန့်ရှင်းစေရန် ဂရုပြုသင့်သည်။ လုပ်ငန်းစဉ်။

ယေဘူယျအားဖြင့် 1200# သဲစက္ကူကို ဆီကျောက်ဖြင့် ကြမ်းတမ်းစွာ ပွတ်တိုက်ပြီးနောက်၊ မှိုမျက်နှာပြင်တွင် ဖုန်မှုန့်များ ကင်းစင်စေရန် ပွတ်တိုက်ရန် လိုအပ်ပါသည်။1 μm (1 μm အပါအဝင်) အထက် တိကျမှုလိုအပ်ချက်များကို သန့်ရှင်းသော ပွတ်ခန်းထဲတွင် လုပ်ဆောင်နိုင်ပါသည်။ပိုမိုတိကျသော ပွတ်တိုက်ခြင်းအတွက်၊ ဖုန်မှုန့်များ၊ မီးခိုးများ၊ ဗောက်များနှင့် ရေအမှုန်အမွှားများသည် တိကျသေချာသော ပွတ်တိုက်ထားသော မျက်နှာပြင်များကို ဖယ်ရှားနိုင်သောကြောင့် ၎င်းသည် လုံးဝသန့်ရှင်းသောနေရာတွင် ရှိနေရပါမည်။

ပွတ်ခြင်းလုပ်ငန်းစဉ်ပြီးပါက၊ အလုပ်ခွင်၏မျက်နှာပြင်ကို ဖုန်မှုန့်များမှ ကာကွယ်သင့်သည်။ပွတ်တိုက်ခြင်းလုပ်ငန်းကို ရပ်လိုက်သောအခါ၊ ပွန်းပဲ့ခြင်းနှင့် ချောဆီများအားလုံးကို အလုပ်ခွင်၏မျက်နှာပြင် သန့်ရှင်းကြောင်းသေချာစေရန် ဂရုတစိုက်ဖယ်ရှားသင့်ပြီး မှိုချေးဆန့်ကျင်အလွှာတစ်လွှာကို အလုပ်ခွင်၏မျက်နှာပြင်ပေါ်တွင် ဖျန်းပေးရပါမည်။

စာတိုက်အချိန်- Jan-10-2021